વિવિધ હેતુઓ માટે ડ્રિલિંગ છિદ્રો અને ખાંચો માટે કોંક્રિટ ડ્રિલ બીટ્સનો ઉપયોગ થાય છે. ડ્રિલિંગ ટૂલની યોગ્ય પસંદગી ઉચ્ચ ગુણવત્તાની કામગીરી અને તાજની ટકાઉપણાની ખાતરી કરશે.

સામગ્રી

હોદ્દો અને વર્ગીકરણ

કોંક્રિટ ક્રાઉન્સને હેમર ડ્રિલના ચકમાં દાખલ કરવામાં આવે છે અથવા ડ્રિલ માટે ડિઝાઇન કરવામાં આવે છે. તેનો ઉપયોગ કોંક્રિટ, ડામર, ગ્રેનાઈટ અને અન્ય સખત સામગ્રીના ડ્રિલિંગ માટે થાય છે. આ ટૂલની મદદથી, તમે ઔદ્યોગિક અને ઘરેલું સ્કેલમાં વિવિધ વ્યાસના છિદ્રો બનાવી શકો છો. કોંક્રિટ ડ્રિલિંગ ક્રાઉન તમને ઉચ્ચ સચોટતા અને વિશ્વસનીયતા સુનિશ્ચિત કરીને ઝડપથી અને સચોટ રીતે કાર્ય કરવા દે છે.

કોંક્રિટ ડ્રિલ બિટ્સના પરિમાણો, પહોળાઈ અને પરિમાણો ઉપયોગના હેતુ પર આધારિત છે. ઉત્પાદનના સ્વરૂપ અનુસાર એક હોલો સિલિન્ડર છે, જેની મધ્યમાં કવાયત સ્થાપિત થયેલ છે. તે ટૂલના ઉપયોગને સરળ બનાવવા માટે કેન્દ્રીય તત્વની ભૂમિકા ભજવે છે. બાઉલ્સ ખાસ કરીને ટકાઉ મેટલ એલોયથી બનેલા હોય છે જે ઊંચા તાપમાન અને લાંબા સમય સુધી અસરનો સામનો કરી શકે છે.

સિલિન્ડર ટોચ પર બંધ છે, જ્યાં ફક્ત ફાસ્ટનિંગ તત્વ સ્થિત છે. અને તળિયે સિલિન્ડરના પરિઘની આસપાસ સમાનરૂપે વિતરિત દાંતના રૂપમાં એક કટીંગ ભાગ છે.તાજનો વ્યાસ છિદ્રનું કદ નક્કી કરે છે.

તાજની મુખ્ય જાતો

આ સાધન કટીંગ દાંતના ઉત્પાદનની સામગ્રીના આધારે અલગ પડે છે. આ તત્વ ઉત્પાદનની સેવા જીવન નક્કી કરે છે, કાર્ય કેટલી ઝડપથી અને ગુણાત્મક રીતે કરવામાં આવશે. કોંક્રિટ ક્રાઉન નીચેના પ્રકારોમાં આવે છે:

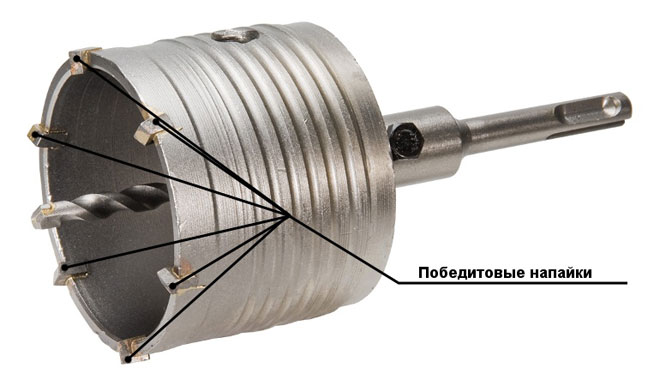

- પોબેડાઇટથી બનેલા કાર્બાઇડ ક્રાઉન;

- હીરા

- કાર્બાઇડ-ટંગસ્ટન કોટિંગ સાથે.

પોબેડિટ

પ્રથમ પ્રકારનું સાધન મોટાભાગે ઘરેલું કાર્યો માટે વપરાય છે. ઉચ્ચ ગુણવત્તા જાળવી રાખીને તેની કિંમત સૌથી ઓછી છે. જો કે, પ્રબલિત કોંક્રિટ પર કામ કરતી વખતે આ પ્રકારના ઉત્પાદનનો ઉપયોગ કરી શકાતો નથી. નહિંતર, જ્યારે મેટલ બારના સંપર્કમાં હોય, ત્યારે દાંત તૂટી જવાની ઉચ્ચ સંભાવના હોય છે.

કદની મોટી પસંદગી તમને બધી જરૂરિયાતો માટે તાજ પસંદ કરવાની મંજૂરી આપે છે. ઉત્પાદનોનો વ્યાસ 35 થી 120 મીમી સુધીનો છે. સઘન અસરના ભારને કારણે દાંત કાપવાના સ્ત્રોતમાં ઘટાડો થાય છે.

ટંગસ્ટન કાર્બાઇડ આવૃત્તિ

ટંગસ્ટન કાર્બાઇડ ડ્રિલ બીટ, હીરા અને પોબેડાઇટથી વિપરીત, તમને માત્ર ઇંટ અથવા કોંક્રિટમાં જ નહીં, પણ ટાઇલમાં પણ છિદ્રો બનાવવા દે છે. આનો આભાર તમે ઘણો સમય બચાવી શકો છો, કારણ કે દરેક સમયે કેટલાક બિટ્સ બદલવાની જરૂર નથી.

આ ઉત્પાદનનો ઉપયોગ કરવા માટે જરૂરી છે કે પાવર ટૂલની શક્તિ 0.8 kW થી હતી. ટંગસ્ટન કાર્બાઇડ ટૂલ તૂટી જાય છે જો તમે તેને પ્રબલિત કોંક્રિટ પર કામ માટે પસંદ કરો છો. તે રિઇન્ફોર્સિંગ સ્લેબ સાથે અસંગત છે.

ડાયમંડ બિટ્સ

સખત સપાટીઓ સાથે કામ કરતી વખતે ડાયમંડ-ટીપ્ડ પેર્ફોરેટર બિટ્સનો ઉપયોગ થાય છે. તેઓ ફક્ત કોંક્રિટથી જ નહીં, પણ પ્રબલિત કોંક્રિટ સાથે પણ સરળતાથી સામનો કરી શકે છે. મેટલ મજબૂતીકરણ પર ટૂંકા ગાળાના કામની પણ મંજૂરી છે. આ ઉપકરણ એ સોલ્ડર કટીંગ સેગમેન્ટ્સ સાથેનું સિલિન્ડર છે જેના પર હીરા ઘર્ષક લાગુ પડે છે.

ઘરેલું કામ માટે ઉત્પાદનનો વ્યાસ 25-130 મીમીની રેન્જમાં છે, અને ઔદ્યોગિક કાર્ય માટે 600 મીમી સુધી પહોંચી શકે છે. આ પ્રકારના સાધનની કિંમત ઊંચી છે.કિંમત દિવાલની જાડાઈ અને કટીંગ ધારની લંબાઈ પર આધારિત છે. ડાયમંડ સ્પ્રે કરવાથી તમે અસર વિના સખત સપાટીમાં છિદ્રો બનાવી શકો છો. આ તકનીકના ફાયદાઓમાં નીચેનાનો સમાવેશ થાય છે:

- કામ ડ્રિલિંગની પર્ક્યુસિવ પદ્ધતિની જેમ ઘોંઘાટીયા નથી;

- હવામાં ઓછી ધૂળ છે;

- કાર્ય સામગ્રીની સપાટી પર ચિપ્સ અને તિરાડો બનતા નથી;

- ડ્રિલિંગ ટૂલનું ઓછું કિકબેક તેની સાથે કામ કરવાનું વધુ અનુકૂળ અને સરળ બનાવે છે;

- છિદ્રો નિયમિત આકારમાં મેળવવામાં આવે છે.

ડાયમંડ ડ્રિલ બિટ્સ નીચેના પરિમાણોમાં વહેંચાયેલા છે:

- વ્યાસ;

- સિલિન્ડર લંબાઈ;

- કટીંગ સેગમેન્ટ્સનો પ્રકાર;

- એક્ટ્યુએટર સાથે જોડાણની ડિઝાઇન;

- ઉપયોગની પદ્ધતિ;

- ડ્રાઇવ મિકેનિઝમના સંચાલનની પદ્ધતિ.

કદના આધારે, હીરાના ઉત્પાદનોને ઓવરહિટીંગ સામે રક્ષણની જરૂર છે. ડ્રિલિંગ શુષ્ક અથવા ભીનું હોઈ શકે છે. પ્રથમ કિસ્સામાં, કોઈ ઠંડક પ્રણાલીનો ઉપયોગ થતો નથી. આ પદ્ધતિ કોઈપણ પ્રકારની અને આકારની રચનાઓમાં છીછરા છિદ્રો માટે યોગ્ય છે.

વેટ ડ્રિલિંગમાં ટૂલના વ્યાસ દ્વારા નિર્ધારિત માત્રામાં પાણીનો સતત પુરવઠો સામેલ છે. આ ઘણીવાર સૂચનાઓમાં સ્પષ્ટ થયેલ છે. જો ત્યાં ખૂબ પ્રવાહી હોય, તો ઊંડાઈમાં આગળ વધવું મંદ થઈ જશે. જ્યારે પૂરતું પાણી ન હોય, ત્યારે કટીંગ ભાગ વધુ ગરમ થાય છે અને ઝડપથી ખરી જાય છે.

કોંક્રિટ બિટ્સનો ઉપયોગ કરવાની સુવિધાઓ

તમારે એ સમજવાની જરૂર છે કે કોંક્રિટ ડ્રિલ બીટનો ઉપયોગ કેવી રીતે કરવો અને તેનું જીવન લંબાવવું અને ઇચ્છિત છિદ્ર આકાર મેળવવા. 68 મીમીના વ્યાસવાળા ડાયમંડ અને કાર્બાઇડ ડ્રિલ બિટ્સ માંગમાં છે કારણ કે તેનો ઉપયોગ ઇલેક્ટ્રિકલ ઇન્સ્ટોલેશનના ઇન્સ્ટોલેશનમાં થાય છે.

કાર્ય હાથ ધરતી વખતે, નીચેની વિશિષ્ટતાઓ ધ્યાનમાં લેવી જોઈએ:

- ફક્ત તે જ સ્થળોએ ડ્રિલિંગ કરો જ્યાં તે "ઇલેક્ટ્રિકલ ઇન્સ્ટોલેશનના નિયમો" દ્વારા જરૂરી છે;

- ડ્રિલિંગ પછી, અંદર રહેલ કોંક્રિટને છીણી અને હથોડી અથવા ખાસ પાવડો સાથે રોટરી હથોડીથી દૂર કરવામાં આવે છે.

જો કાર્બાઇડ ઉત્પાદનોનો ઉપયોગ કરવામાં આવે છે, તો સાધનને ઠંડુ થવા દેવા માટે કામમાં વિરામ લેવો જરૂરી છે. નહિંતર, તે ઝડપથી બહાર નીકળી જશે. જ્યારે ઉત્પાદનના વ્યાસને ભીની ઠંડક પ્રણાલીની જરૂર હોય ત્યારે આ જ નિયમ હીરા-પાવડર સાધનોને લાગુ પડે છે, પરંતુ તે તકનીકી રીતે અશક્ય છે.

જો મોટા વ્યાસની ડ્રીલ બિટ્સ (100 મીમી અને તેનાથી મોટી) નો ઉપયોગ કરવામાં આવે છે, તો નીચેનાને યાદ રાખવું આવશ્યક છે

- કટીંગ ટૂલ પર વધુ પડતું દબાણ ન લગાવવું જોઈએ કારણ કે આનાથી તે વધુ ગરમ થશે અને તૂટી જશે;

- પ્રબલિત કોંક્રિટ પર કામ કરતી વખતે ભીના ઠંડકનો ઉપયોગ કરશો નહીં;

- તપાસો કે ઉત્પાદન પાવર ટૂલના ચકમાં સુરક્ષિત રીતે લૉક થયેલ છે;

- બધા કામ વ્યક્તિગત રક્ષણાત્મક સાધનોનો ઉપયોગ કરીને હાથ ધરવામાં આવશ્યક છે.

ડ્રિલિંગ પ્રક્રિયા નીચે મુજબ હાથ ધરવામાં આવે છે:

- જો કેન્દ્રમાં કોઈ કવાયત હોય, તો તે ભાવિ છિદ્રની મધ્યમાં લાગુ પડે છે;

- જ્યારે તે હાજર ન હોય, ત્યારે સાધન એક જ સમયે બધા દાંત સાથે સપાટી પર લાગુ થાય છે;

- જ્યાં સુધી આખો કપ આપેલ દિશામાં સતત ખસેડવા માટે પૂરતો ઊંડો ન થાય ત્યાં સુધી સાધન પર દબાણ કરવું અશક્ય છે;

- ધૂળ દૂર કરવા માટે ખાસ ડસ્ટર્સ અથવા વેક્યુમ ક્લીનરનો ઉપયોગ કરો;

- જો તમે ઊંડા છિદ્ર બનાવવાની યોજના ઘડી રહ્યા હો, તો તમારે સમયાંતરે રોકવું જોઈએ અને સાધનને ઠંડુ થવા દો;

- જો છિદ્ર બનાવવામાં આવે તો જ કોંક્રિટ અંદર રહે છે.

તાજ સાથેનું કામ ખાસ કરીને મુશ્કેલ નથી. મુખ્ય વસ્તુ સલામતી તકનીકો અને સાધનના ઉપયોગના નિયમોનું અવલોકન કરવાનું છે.

સંબંધિત લેખો: