"L'exactitude est la politesse des rois !" De nos jours, cet aphorisme français médiéval ne fait que gagner en pertinence. Les instruments basés sur la technologie des jauges de contrainte sont de plus en plus utilisés pour des tâches de mesure précises dans l'industrie et chez les particuliers.

Contenu

- 1 Qu'est-ce que la mesure de la déformation et à quoi servent les cellules de charge ?

- 2 Conception et principe de fonctionnement

- 3 Cellules de charge en traction et en compression

- 4 Avantages et inconvénients des cellules de charge

- 5 Schémas de connexion principaux

- 6 Exemples d'utilisation des cellules de charge

Qu'est-ce que la technologie des jauges de contrainte et à quoi servent les cellules de charge ?

La jauge de contrainte (du latin tensus - stressé) est une méthode et une technique permettant de mesurer l'état de contrainte-déformation de l'objet ou de la structure mesurée. Le fait est qu'il est impossible de mesurer directement la contrainte mécanique. Il s'agit donc de mesurer la déformation de l'objet et de calculer la contrainte à l'aide de techniques spéciales qui tiennent compte des propriétés physiques du matériau.

Les jauges de contrainte sont basées sur l'effet de déformation, qui est la propriété des matériaux solides de modifier leur résistance sous diverses déformations. Les jauges de contrainte sont des dispositifs qui mesurent la déformation élastique d'un corps solide et la convertissent en un signal électrique. Ce processus se produit lorsque la résistance du conducteur du capteur change lorsqu'il est étiré et comprimé. Ils constituent un élément essentiel des dispositifs de mesure des contraintes dans les solides (par exemple, les pièces de machines, les constructions, les bâtiments).

Conception et principe de fonctionnement

Au cœur de la jauge de contrainte se trouve une jauge de contrainte, équipée de contacts spéciaux fixés à l'avant de la cellule de mesure. Pendant le processus de mesure, les contacts sensibles du panneau touchent l'objet. Cette contrainte est mesurée et convertie en un signal électrique qui est transmis aux éléments de traitement et d'affichage de la jauge de contrainte.

Selon le domaine d'utilisation fonctionnelle, les capteurs se distinguent tant par leur type que par le type de valeur mesurée. Un facteur important est la précision de mesure requise. Par exemple, la cellule de charge d'une balance de camion dans une boulangerie n'a rien à envier à une balance électronique de pharmacie, où chaque centième de gramme est important.

Examinons de plus près les types de jauges de contrainte modernes.

Capteurs de couple

Les capteurs de couple sont conçus pour mesurer le couple sur des pièces en rotation, comme le vilebrequin d'un moteur ou la colonne de direction. Les capteurs de couple peuvent déterminer le couple statique et dynamique avec ou sans contact (télémétrique).

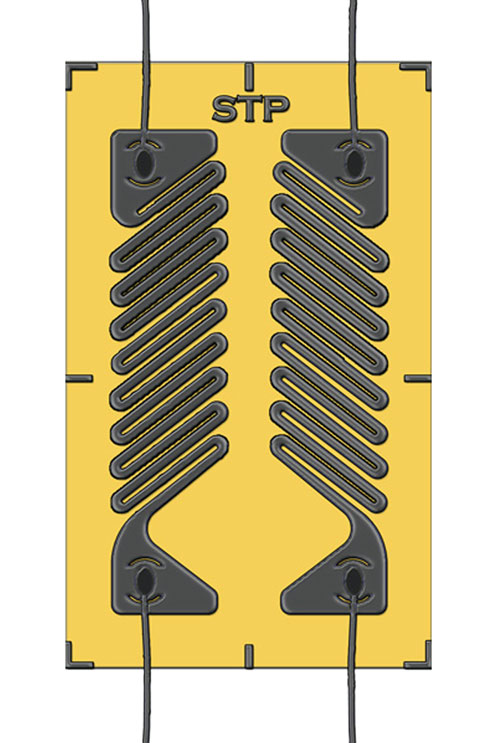

Cellules de charge de type poutre, cantilever et bord.

Ces types de capteurs sont généralement basés sur une conception en parallélogramme avec un élément de flexion intégré pour une sensibilité et une linéarité de mesure élevées. Les jauges de contrainte sont fixées aux parties sensibles de l'élément élastique du capteur et sont connectées en pont complet.

Sur le plan structurel, la jauge de contrainte de poutre est dotée de trous spéciaux pour la répartition inégale de la charge et la détection des déformations en compression et en traction. Pour un effet maximal, les jauges de contrainte sont orientées strictement sur la surface de la poutre à son point le plus fin, à l'aide de repères spéciaux. Les cellules de charge de ce type, très précises et fiables, sont utilisées pour construire des systèmes de mesure multi-capteurs dans les balances à plate-forme ou à trémie. Ils sont également utilisés dans les peseurs-doseurs, les remplisseurs de vrac et de liquide, les tensiomètres et autres capteurs de charge.

Cellules de charge en traction et en compression

Les capteurs de traction et de compression sont généralement en forme de S, fabriqués en aluminium ou en acier inoxydable. Conçu pour les balances à trémie et les machines de dosage avec une plage de mesure de 0,2 à 20 tonnes. Les capteurs de traction et de compression de type S peuvent être utilisés dans les machines de production de câbles, de tissus et de fibres pour contrôler la force de traction de ces matériaux.

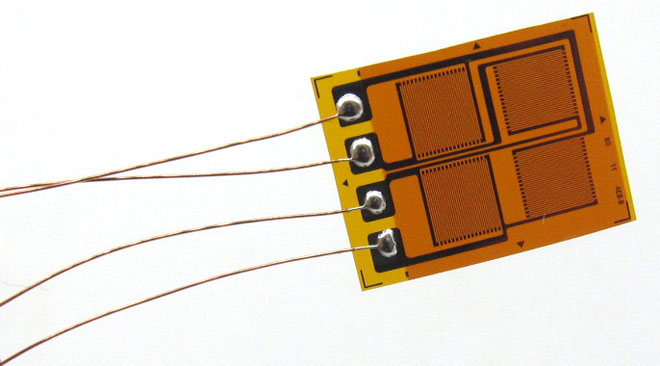

Jauges de contrainte en fil et en feuille

Fil de fer Les jauges de contrainte à enroulement sont fabriquées sous forme de bobines de fil de petit diamètre et sont fixées à l'élément élastique ou à la pièce à tester au moyen de colle. Leurs caractéristiques sont :

- la facilité de fabrication ;

- dépendance linéaire de la déformation ;

- Dimensions et prix réduits.

Les inconvénients sont une faible sensibilité, l'influence de la température et de l'humidité sur l'erreur de mesure, la possibilité d'application uniquement dans le domaine de la déformation élastique.

Feuille d'aluminium sont actuellement le type le plus courant de jauges de contrainte en raison de leurs grandes qualités métrologiques et de leur facilité de fabrication. Ceci est rendu possible par la technologie photolithographique pour leur fabrication. Une technologie de pointe permet de fabriquer des jauges de contrainte individuelles avec des bases aussi petites que 0,3 mm, des douilles spéciales pour jauges de contrainte et des chaînes de jauges de contrainte avec une large plage de température opérationnelle de -240 à +1100 ºС, en fonction des propriétés des matériaux utilisés dans le réseau de mesure.

Avantages et inconvénients des cellules de charge

Les jauges de contrainte sont largement utilisées en raison de leurs propriétés :

- La possibilité d'une connexion monolithique entre la jauge de contrainte et la pièce à étudier ;

- Faible épaisseur de l'élément de mesure, ce qui permet une grande précision des mesures avec une erreur de 1-3 % ;

- montage facile, tant sur les surfaces planes que sur les surfaces courbes ;

- la possibilité de mesurer des déformations dynamiques avec une fréquence allant jusqu'à 50 000 Hz ;

- la capacité de mesurer dans des conditions environnementales difficiles dans une plage de température allant de -240 à +1100˚C ;

- Possibilité de mesurer des paramètres simultanément en de nombreux points des pièces ;

- possibilité de mesurer les déformations d'objets situés à de grandes distances des systèmes de mesure des contraintes ;

- possibilité de mesurer les contraintes dans les parties mobiles (rotatives).

Les inconvénients sont :

- l'influence des conditions météorologiques (température et humidité) sur la sensibilité des capteurs ;

- Les variations de résistance insignifiantes des éléments de mesure (environ 1%) nécessitent l'utilisation d'amplificateurs de signaux.

- Lorsque les jauges de contrainte travaillent dans un environnement à haute température ou agressif, des mesures spéciales sont nécessaires pour les protéger.

Schémas de connexion de base

Considérons cela sur l'exemple de la connexion des jauges de contrainte aux échelles domestiques ou industrielles. La cellule de charge standard pour les balances a quatre fils de couleur différente : deux entrées sont l'alimentation électrique (+Ex, -Ex), les deux autres sont les sorties de mesure (+Sig, -Sig). Il existe également des variantes à cinq fils, où un fil supplémentaire sert de blindage pour tous les autres fils. Le fonctionnement d'une cellule de charge de type poutre est assez simple. L'alimentation est appliquée aux entrées, et la tension est prélevée sur les sorties. L'amplitude de la tension dépend de la charge appliquée sur le capteur de mesure.

Si la longueur du fil reliant la cellule de charge à l'unité ADC est importante, la résistance des fils eux-mêmes affectera la lecture de l'échelle. Dans ce cas, il est conseillé d'ajouter un circuit de rétroaction, qui compense la chute de tension en corrigeant l'erreur de résistance du fil introduite dans le circuit de mesure. Dans ce cas, le schéma de câblage comportera trois paires de fils : alimentation, mesure et compensation des pertes.

Exemples d'applications des jauges de contrainte

- Une composante de la construction des échelles.

- Mesure des forces de déformation dans le formage des métaux sur les presses à forger et les laminoirs.

- Surveillance des états de contrainte-déformation des structures et des constructions de bâtiments pendant leur montage et leur exploitation.

- Capteurs haute température en acier allié résistant à la chaleur pour les usines métallurgiques.

- avec élément résilient en acier inoxydable pour les mesures dans des environnements chimiquement agressifs.

- Pour la mesure de la pression dans les oléoducs et gazoducs.

La simplicité, la commodité et la facilité d'utilisation des capteurs de charge sont les principaux facteurs de leur mise en œuvre active, tant dans les processus métrologiques que dans la vie quotidienne comme éléments de mesure des appareils ménagers.

Articles connexes :