આજના વિશ્વમાં, પ્રિન્ટેડ સર્કિટ બોર્ડનો ઉપયોગ ઇલેક્ટ્રોનિક સર્કિટના ઉત્પાદનમાં થાય છે. તેમાંથી, ઉદાહરણ તરીકે, ઇલેક્ટ્રોનિક સાધનોના એસેમ્બલી એકમો. નવા ઇલેક્ટ્રોનિક તત્વો સાથે ઘણા સ્તરોની પ્લેટમાં એકીકરણની મિલકત છે. આ સુવિધા વિદ્યુત સર્કિટ અને કમ્પ્યુટિંગ માટેની તકનીકોના કદને ઘટાડવાનું શક્ય બનાવે છે. પ્રથમ પ્રિન્ટેડ સર્કિટ બોર્ડ સો વર્ષ પહેલાં દેખાયું હતું.

સામગ્રી

- 1 પ્રિન્ટેડ સર્કિટ બોર્ડ શું છે

- 2 ઘરે ઈલેક્ટ્રોનિક સર્કિટ બોર્ડ બનાવવું

- 2.1 ઉત્પાદન માટે કઈ સામગ્રીનો ઉપયોગ કરવામાં આવશે

- 2.2 બોર્ડ માટે મુખ્ય જરૂરિયાતો

- 2.3 જરૂરી સાધનો અને રસાયણો

- 2.4 પ્રિન્ટર પર સર્કિટ બોર્ડનું ચિત્ર છાપો

- 2.5 રાસાયણિક રૂપાંતર માટે ઉકેલ તૈયાર કરી રહ્યા છીએ

- 2.6 ગ્લાસ-પ્રૂફ પ્લેટ તૈયાર કરી રહ્યા છીએ

- 2.7 ડ્રોઇંગનો અનુવાદ કરો

- 2.8 બોર્ડને કોતરવું

- 2.9 ડ્રિલિંગ છિદ્રો

- 2.10 બર્નિંગ બોર્ડ

- 3 એચીંગ સોલ્યુશન માટેની વાનગીઓ

પ્રિન્ટેડ સર્કિટ બોર્ડ શું છે

પ્રિન્ટેડ સર્કિટ બોર્ડ એ ડાઇલેક્ટ્રિક પ્લેટ છે. ઉત્પાદનની સપાટી પર સર્કિટ બોર્ડ છે. ઇલેક્ટ્રોનિક ઘટકોને જોડવા માટે ડાઇલેક્ટ્રિક પ્લેટની જરૂર છે. બોર્ડના ઘટક લીડ્સને વાહક પેટર્નના ભાગોમાં સોલ્ડર કરવામાં આવે છે.

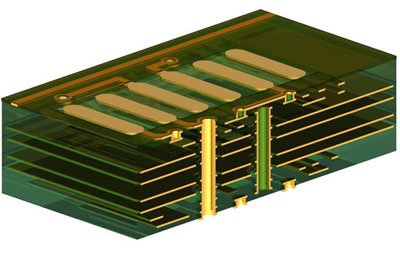

સર્કિટ ડાયાગ્રામ ઘન ઇન્સ્યુલેટીંગ સપાટી પર વરખથી બનેલું છે.પ્લેનર અને લીડ તત્વોને માઉન્ટ કરવા માટે, પ્રિન્ટેડ સર્કિટ બોર્ડમાં ખાસ છિદ્રો અને પેડ્સ બનાવવામાં આવે છે. બોર્ડમાં વરખ અનેક સ્તરો પર સ્થિત છે, તેથી તેને વિદ્યુત જોડાણ સંક્રમણ છિદ્રો દ્વારા પ્રદાન કરવામાં આવે છે. બોર્ડની બાહ્ય સપાટીને રક્ષણાત્મક સ્તર (સોલ્ડર માસ્ક) અને નિશાનો (ડિઝાઇન દસ્તાવેજો અનુસાર વધારાના ગ્રાફિક્સ અને ટેક્સ્ટ) સાથે આવરી લેવામાં આવે છે.

વરખ સ્તરોની સંખ્યા અનુસાર પ્રિન્ટેડ સર્કિટ બોર્ડનું વર્ગીકરણ:

- એકતરફી;

- બે બાજુવાળા;

- મલ્ટિલેયર (એક અથવા બે સ્તરો સાથે ઘણી પ્લેટોનું જોડાણ).

મહત્વપૂર્ણ! પ્રોજેક્ટ ઇન્સ્ટોલેશનની જટિલતાને આધારે સ્તરોની સંખ્યામાં વધારો થાય છે.

ઘરે ઈલેક્ટ્રોનિક સર્કિટ બોર્ડ બનાવવું

ઉત્પાદન માટે કઈ સામગ્રીનો ઉપયોગ કરવામાં આવશે

ડાઇલેક્ટ્રિક ફોઇલ બેઝનો ઉપયોગ પ્રિન્ટેડ સર્કિટ બોર્ડ માટે થાય છે. સામગ્રીમાં ઇલેક્ટ્રિકલ ઇન્સ્યુલેશન અથવા સિન્થેટીક ફ્લોરોપ્લાસ્ટિક અથવા પોલિમાઇડ ફિલ્મો સાથે મલ્ટિ-લેયર પ્લેટ્સનો સમાવેશ થાય છે. ઇન્સ્યુલેશન અથવા ફિલ્મની ટોચ પર કોપર, એલ્યુમિનિયમ અથવા નિકલ ફોઇલ છે.

- એલ્યુમિનિયમ ફોઇલ સારી રીતે સોલ્ડર થતું નથી.

- નિકલ વરખમાં ઉચ્ચ પ્રતિકાર અને ઓછી ગરમીનું વિસર્જન હોય છે. વધુમાં, તેની કિંમત વધુ ખર્ચાળ છે.

- કોપર ફોઇલ પોતાને સોલ્ડરિંગ માટે સારી રીતે ઉધાર આપે છે. જાડાઈ 18 થી 35 માઇક્રોન છે.

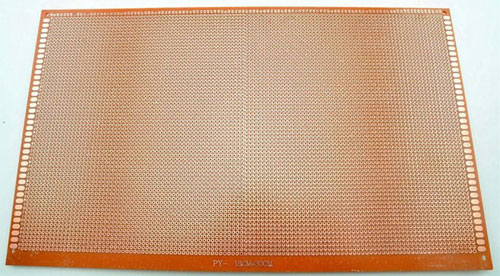

બોર્ડના ઉત્પાદન માટેની ઘણી સામગ્રી વેચાણ માટે ઉપલબ્ધ છે. તમારા પોતાના હાથથી પ્લેટ બનાવવા માટે તમે ફાઇબરગ્લાસ અથવા ગેથિનાક્સનો ઉપયોગ કરી શકો છો:

- ગ્લાસ-ટેક્સ્ટોલાઇટ - સંકુચિત સામગ્રી, જે ગ્લાસ ફેબ્રિક પર આધારિત છે. સંયુક્ત સામગ્રી ઇપોક્સી રેઝિન સાથે ફળદ્રુપ છે અને કોપર ફોઇલ સાથે રેખાંકિત છે. ગ્લાસ ફાઇબરગ્લાસમાં ઉચ્ચ થર્મલ વાહકતા, તાકાત અને ઇલેક્ટ્રિકલ ઇન્સ્યુલેશન છે. સામગ્રીનું વજન એસેમ્બલ ઉપકરણને ભારે બનાવશે નહીં. સામગ્રી મશીન માટે સરળ છે. એપ્લિકેશન તાપમાન માઈનસ 60 થી વત્તા 125 ડિગ્રી સેલ્સિયસ સુધીની છે. અનુમતિપાત્ર જાડાઈ 1.5 મિલીમીટર છે. ઘરે, એક સ્તરના કોટિંગ સાથે 0.8 મિલીમીટરનો ઉપયોગ કરવો તે ઇચ્છનીય છે.

- ગેથિનાક્સ એ બેકલાઇટ વાર્નિશથી ગર્ભિત કાગળ છે.સામગ્રીના સ્તરો ગરમ દબાવીને કાગળને દબાવવા પછી મેળવવામાં આવે છે. ગેથિનાક્સ ઇપોક્સી રેઝિનથી ગર્ભિત છે. એપ્લિકેશન તાપમાન માઈનસ 65 થી વત્તા 120 ડિગ્રી સેલ્સિયસ સુધીની છે. ગેથિનાક્સ વિવિધતાની પસંદગી વધુ ઉપયોગ પર આધારિત છે.

ફેબ્રિકેટેડ બોર્ડ માટે મૂળભૂત આવશ્યકતાઓ

- ડબલ-બાજુવાળા કોટિંગ સાથે લંબચોરસ આકાર.

- જાડાઈ - ત્રણ મિલીમીટરથી વધુ નહીં (ડાઇલેક્ટ્રિક બેઝ સાથે મેળ ખાતી હોવી જોઈએ).

- નોચેસ અને ગ્રુવ્સના રૂપરેખા પ્લેટની પરિમિતિ સાથે સ્થિત છે અને ગ્રીડ રેખાઓ સાથે સુસંગત નથી.

- બધા છિદ્રોના કેન્દ્રો ગ્રીડના ગાંઠોમાં સ્થિત છે.

- છિદ્ર અને પ્લેટની કિનારીઓ વચ્ચેની જગ્યા બાદમાંની જાડાઈ કરતાં વધુ ન હોવી જોઈએ.

- સંપર્ક પેડનું કદ છિદ્રનો વ્યાસ નક્કી કરે છે.

- ટ્રેક અને તેમની વચ્ચેની જગ્યાઓની જાડાઈ લગભગ 0.2 મિલીમીટર છે.

જરૂરી સાધનો અને રસાયણશાસ્ત્ર

- ફાઇબરગ્લાસ અથવા ગેથિનાક્સ;

- dishwashing scraper;

- ડીશવોશિંગ ડીટરજન્ટ;

- એસીટોન;

- એસીટોન મુક્ત નેઇલ પોલીશ રીમુવર;

- ઔદ્યોગિક અથવા તબીબી દારૂ;

- જૂના ટૂથબ્રશ;

- સોફ્ટ ટુ-પ્લાય ટોઇલેટ પેપર;

- બે કપ સિરીંજ;

- ફોટો પેપર;

- 600 ડીપીઆઈથી વધુના રિઝોલ્યુશન સાથે લેસર બ્લેક એન્ડ વ્હાઇટ પ્રિન્ટર અને તેના માટે એક કારતૂસ;

- સીવણ કાતર;

- ડ્રિલ બિટ્સ 0.6 મિલીમીટર, 0.8 મિલીમીટર અને 1 મિલીમીટર વ્યાસ;

- સર્કિટ બોર્ડ દોરવા માટે માર્કર;

- મીની કવાયત;

- હાઇડ્રોપ્રાઇટ;

- સાઇટ્રિક એસીડ;

- રોક મીઠું (આયોડાઇઝ્ડ નથી);

- એચિંગ માટે પ્લાસ્ટિક કન્ટેનર;

- પ્લાસ્ટિક કાર્ડ;

- 3 કિલોગ્રામ વજન;

- આલ્કોહોલ-કેનિસ્ટર પ્રવાહ;

- સોલ્ડરિંગ સ્ટેશન.

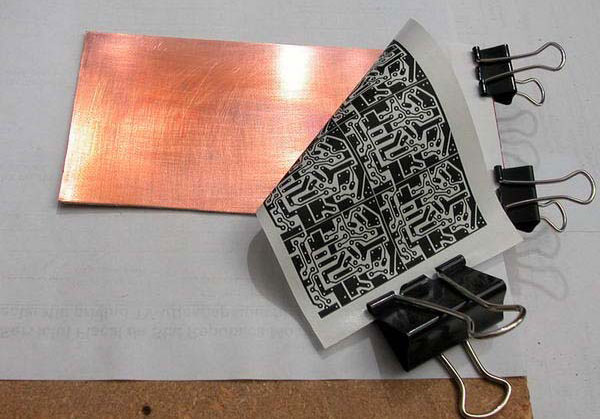

પ્રિન્ટર પર બોર્ડ ચિત્ર છાપવું

- ડ્રોઇંગમાં મહત્તમ લાઇન પહોળાઈ માટે તમારે પ્રિન્ટર પ્રોપર્ટીઝમાં પાવર સેવિંગ મોડને બંધ કરવો જોઈએ. સારું પરિણામ મેળવવા માટે તમારે અન્ય પ્રિન્ટિંગ મોડનો ઉપયોગ કરવો પડી શકે છે. બોર્ડની ગ્રાફિક ઇમેજ અસ્પષ્ટ અથવા અસ્પષ્ટ હોવી જોઈએ નહીં.

- પ્રિન્ટ સેટિંગ્સમાં મહત્તમ રિઝોલ્યુશન અને બ્લેક એન્ડ વ્હાઇટ મોડ પસંદ કરો (જો પ્રિન્ટર રંગીન હોય તો).

- સ્કેલ વાસ્તવિક હોવું જોઈએ.

- પ્રિન્ટિંગ પૂર્ણ થયા પછી, ગ્રાફિક ઘટકો સાથેની છબીને હાથથી સ્પર્શવી જોઈએ નહીં. ચિત્રને કાપતા પહેલા શીટ પર સરહદ છોડવી વધુ સારું છે. સ્કીમને સ્પર્શ કર્યા વિના કાગળને તમારી આંગળીઓથી પકડી રાખવા માટે બે સેન્ટિમીટરનો વધારાનો વિસ્તાર પૂરતો છે.

મહત્વપૂર્ણ! કાપતી વખતે તમારે સરહદથી ત્રણ મિલીમીટર દૂર રહેવું જોઈએ જેથી સ્થાનાંતરિત કરતી વખતે તમે કિનારીઓ જોઈ શકો.

રાસાયણિક ટ્રાન્સફર માટે ઉકેલ તૈયાર કરી રહ્યા છીએ

રાસાયણિક ઉકેલ બનાવવા માટે, તમારે આની જરૂર પડશે:

- 2:1 ના પ્રમાણમાં એસીટોન અને એસીટોન વગરનું પ્રવાહી;

- સિરીંજ;

- રબરના ઢાંકણ સાથે કાચનું પાત્ર.

બંને પ્રવાહી સિરીંજથી માપવામાં આવે છે, મિશ્રિત થાય છે અને ચુસ્તપણે બંધ કન્ટેનરમાં રેડવામાં આવે છે. જો લાંબા સમય સુધી સંગ્રહિત કરવામાં આવે, તો એસીટોન અસ્થિર થઈ શકે છે અને પદાર્થ બગડશે.

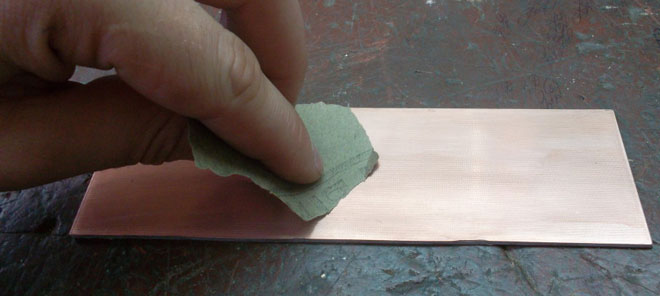

ફાઇબર ગ્લાસ બનાવવું.

- ફાઇબરગ્લાસને વિશાળ સપાટ સપાટીની જરૂર પડશે, જેની મધ્યમાં ટોઇલેટ પેપરની શીટ મૂકવામાં આવે છે.

- આગળ સામગ્રીની તૈયારી આવે છે. ઓક્સિડેશન, સ્ક્રેચ અને ફિંગરપ્રિન્ટ્સને દૂર કરવા માટે ગ્લાસ ફાઇબરગ્લાસને વર્તુળમાં મેટલ સ્પોન્જથી ઘસવામાં આવે છે. પ્લેટ ચમકવું જોઈએ.

- પ્લેટની મધ્યમાં ડીટરજન્ટ ટીપાં અને તેને ઉપર સાબુ કરો. વધુમાં, તમારા હાથ પર સાબુનો ઉકેલ લાગુ પડે છે.

- પ્લેટને ઘણી મિનિટો સુધી ધોવામાં આવે છે અને ઠંડા પાણીથી ધોઈ નાખવામાં આવે છે. પ્લેટને તેની બાજુઓ પર કિનારીઓથી પકડી રાખવી જોઈએ.

- ધોવા પછી, બોર્ડ કાગળ પર મૂકવામાં આવે છે. ટોચ પર એસીટોન સોલ્યુશનના થોડા ટીપાં લાગુ કરો અને સંપૂર્ણપણે સૂકાય ત્યાં સુધી ટોઇલેટ પેપરથી સાફ કરો.

મહત્વપૂર્ણ! બોર્ડની સપાટી પર કોઈ નાની લીંટ, ધૂળ અથવા વાળ ન આવવા જોઈએ. પ્રક્રિયા પહેલાં રૂમને સાફ કરવું જોઈએ.

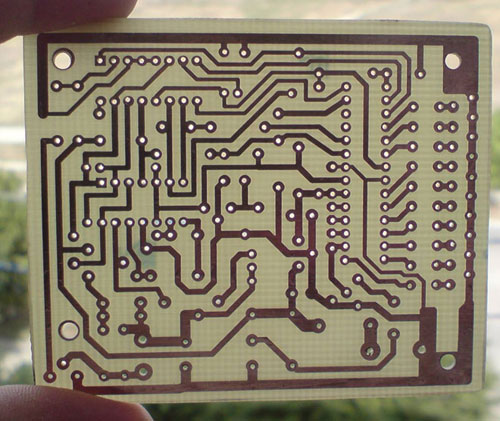

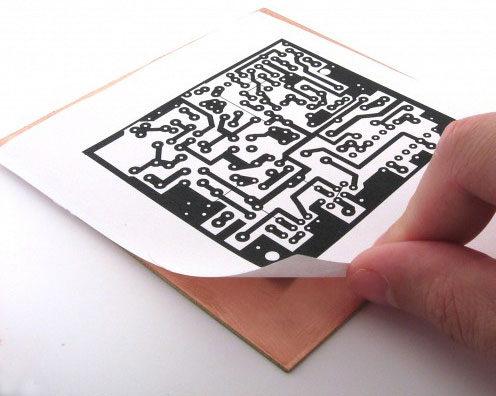

પેટર્ન સ્થાનાંતરિત

- સોલ્યુશનના બે મિલીલીટર સિરીંજમાં રેડવામાં આવે છે.

- બોર્ડ કાગળ પર મૂકવામાં આવે છે. ટોચ પર કોપર ફોઇલની સપાટી હોવી જોઈએ.

- પ્રવાહીનો પાતળો સ્તર તાંબાની સપાટી પર, ગાબડા વિના લાગુ પડે છે.

- સર્કિટનું ડ્રોઇંગ પ્લેટ પર નીચેની તરફ સીલ સાથે સમાનરૂપે મૂકવામાં આવે છે. કાગળ ખસેડવાની મંજૂરી નથી.

- કાગળને બ્લોટ કરવા અને વધારાનું સોલ્યુશન સ્ક્વિઝ કરવા માટે પ્લાસ્ટિક કાર્ડનો ઉપયોગ કરો.

- દસ સેકન્ડ પછી, કાગળના બે ટુકડા ટોચ પર મૂકવામાં આવે છે, બીજી દસ સેકન્ડ પછી, પ્લેટ પર એક સરળ પ્રેસ (3 કિલોગ્રામ) મૂકવામાં આવે છે અને પાંચ સેકન્ડ માટે દબાવવામાં આવે છે.

- પાંચ મિનિટ પછી, વજન દૂર કરવામાં આવે છે. ડ્રોઇંગ સાથેનો કાગળ સૂકવો જોઈએ (સફેદ થઈ જશે).

- કાગળને દૂર કરવા માટે, ટૂથબ્રશને આલ્કોહોલમાં પલાળવામાં આવે છે અને સપાટી ભીની છે. તે તેલયુક્ત થઈ ગયા પછી, કાગળને એક ધારથી પાછું ફોલ્ડ કરવામાં આવે છે અને બ્રશ વડે તેની નીચે આલ્કોહોલ રેડવામાં આવે છે. ડ્રોઇંગ એરિયા સંપૂર્ણપણે અસ્થિર પ્રવાહીથી ઢંકાયેલો હોવો જોઈએ.

- શીટને સમાનરૂપે પાછી ખેંચવામાં આવે છે જેથી પેઇન્ટ પ્લેટ પર રહે. સમયાંતરે, આલ્કોહોલ રિફિલ થવો જોઈએ.

મહત્વપૂર્ણ! જો ટોનરના નાના વિસ્તારો કાગળ પર રહે છે, તો તમે માર્કરનો ઉપયોગ કરી શકો છો અને ગાબડાને ડોટ કરી શકો છો. કાળો રોગાન અસર મેળવવા માટે બે સ્તરોમાં રંગવાનું ઇચ્છનીય છે. તેને બોર્ડ પર દોરતા પહેલા તમારે ડ્રોઇંગની ભૂમિતિને શાસક વડે માપવી જોઈએ.

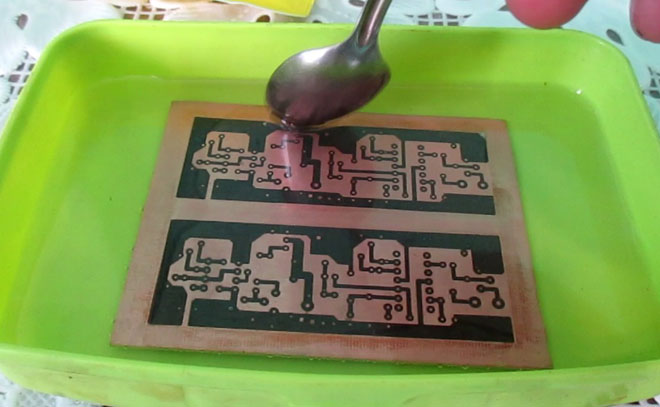

બોર્ડને કોતરવું

- સોલ્યુશન તૈયાર કરવા માટે, કન્ટેનરમાં 50 મિલીલીટર ગરમ પાણી રેડવું.

- હાઇડ્રોપેરાઇટિસની ત્રણ ગોળીઓ સંપૂર્ણપણે ઓગળી જાય ત્યાં સુધી પાણીમાં ઉમેરવામાં આવે છે. પરિણામે, હાઇડ્રોજન પેરોક્સાઇડ (3 ટકા) બહાર આવે છે.

- 15 ગ્રામ સાઇટ્રિક એસિડ અને 5 ગ્રામ મીઠું પ્રવાહીમાં ઉમેરવામાં આવે છે જ્યાં સુધી તે સંપૂર્ણપણે ઓગળી ન જાય.

- સોલ્યુશનને પ્લાસ્ટિકના કન્ટેનરમાં રેડો, બોર્ડને અડધા કલાક (ક્યારેક ચાલીસ મિનિટ) માટે નીચે ડૂબાડો.

- બોર્ડ ગરમ પાણીથી ધોવાઇ જાય છે અને એસીટોનથી સાફ થાય છે. ટોચ આલ્કોહોલ-ટોકેનિફોન ફ્લક્સ સાથે આવરી લેવામાં આવે છે.

ડ્રિલિંગ છિદ્રો

જ્યાં ટ્રેક બહાર નીકળે છે ત્યાં છિદ્રો ડ્રિલ કરવામાં આવે છે. સંક્રમણ છિદ્રોને સોલ્ડર કરતી વખતે બીજા છિદ્રો ડ્રિલ કરવામાં આવે છે. વધુ કઠોરતા માટે પ્લેટની ધારની આસપાસ સંક્રમણો ઉમેરવામાં આવે છે. નાની કવાયત જરૂરી છે કારણ કે નાના ડ્રિલ બિટ્સનો ઉપયોગ કરવામાં આવે છે.

બોર્ડ બર્નિંગ

બોર્ડને ડિબરિંગ કરવાથી કોપર પ્લેટિંગને કાટ લાગવાથી રક્ષણ મળે છે.આ પ્રક્રિયા માટે સોલ્ડરિંગ સ્ટેશનની જરૂર છે. બ્રેઇડેડ બ્રેડિંગને સોલ્ડરિંગ આયર્નની ટોચ પર મૂકવામાં આવે છે અને સારી ટીનિંગ જોબ મેળવવા માટે વાયરથી ટીન કરવામાં આવે છે.

પ્લેટ અને વેણી ફ્લક્સ સાથે કોટેડ છે. પછી બોર્ડ પર ટીન લાગુ પડે છે. પ્રક્રિયામાં, વેણીમાંથી કોપર લિન્ટ દૂર કરવામાં આવે છે.

એચીંગ સોલ્યુશન માટેની વાનગીઓ

હાઇડ્રોજન પેરોક્સાઇડ અને સાઇટ્રિક એસિડનું એચીંગ સોલ્યુશન

ઘટકો:

- હાઇડ્રોજન પેરોક્સાઇડ (3%);

- સાઇટ્રિક એસીડ;

- ટેબલ મીઠું;

- ગરમ પાણી (100 મિલી).

100 સેન્ટિમીટર ચોરસના પ્લેટ વિસ્તારમાંથી કોપર ફોઇલ (35 µm જાડાઈ) દૂર કરવા માટે 100 મિલીલીટરનું એચીંગ સોલ્યુશન પૂરતું છે. તૈયાર સોલ્યુશન સંગ્રહિત થવો જોઈએ નહીં. સાઇટ્રિક એસિડને બદલે, તમે એસિટિક એસિડનો ઉપયોગ કરી શકો છો, પરંતુ અપ્રિય ગંધને કારણે તમારે બોર્ડને બહાર સૂકવવું પડશે.

સોલ્યુશનના ફાયદા સસ્તીતા, ઘટકોની સરળ ઉપલબ્ધતા, ઉચ્ચ ગતિ, સલામતી છે. કોતરકામ ઓરડાના તાપમાને કરી શકાય છે.

ફેરિક ક્લોરાઇડ પર આધારિત એચિંગ સોલ્યુશન

ક્લોરિન આયર્ન આધારિત સોલ્યુશન તાપમાનના સંદર્ભમાં માંગ કરતું નથી. કોતરણીનો સમય ઝડપી છે. જો કે, પ્રવાહીમાં ક્લોરિન આયર્નનો વપરાશ થતો હોવાથી દર ઘટે છે.

તૈયારી માટે જરૂર પડશે: 200 મિલીલીટર પાણી અને 150 ગ્રામ ક્લોરિન આયર્ન પાવડર સ્વરૂપમાં. ઘટકો સંપૂર્ણપણે ઓગળી જાય ત્યાં સુધી હલાવવામાં આવે છે.

મહત્વપૂર્ણ! ઇચિંગ સોલ્યુશનને ચુસ્તપણે બંધ કન્ટેનરમાં સંગ્રહિત કરી શકાય છે અને તેનો વારંવાર ઉપયોગ કરી શકાય છે. પુનરાવર્તિત ઉપયોગ માટે, તે કોપર નખ સાથે "જીવંત" છે. સોલ્યુશનનો ગેરલાભ એ તેની ઊંચી કિંમત છે.

હાઇડ્રોજન પેરોક્સાઇડ અને હાઇડ્રોક્લોરિક એસિડ પર આધારિત ઇચિંગ સોલ્યુશન

એચીંગ સોલ્યુશન ખૂબ જ ઝડપી અને સસ્તું છે. હાઇડ્રોપાયરાઇટ અથવા હાઇડ્રોજન પેરોક્સાઇડ દવાની દુકાનમાં ખરીદી શકાય છે.

તૈયારી માટે, હાઇડ્રોજન પેરોક્સાઇડ સોલ્યુશન (3 ટકા) પાતળા પ્રવાહમાં હાઇડ્રોક્લોરિક એસિડ (તેને હલાવીને) માં રેડવામાં આવે છે.એચિંગ પ્રક્રિયા દરમિયાન સલામતીની સાવચેતીઓ અવલોકન કરવી જોઈએ, કારણ કે હાઇડ્રોક્લોરિક એસિડ તમારા હાથને કાટ કરે છે અને અન્ય વસ્તુઓને બગાડે છે. આ કારણોસર, ઘરના ઉપયોગ માટે ઉકેલની ભલામણ કરવામાં આવતી નથી.

મહત્વપૂર્ણ! હાઇડ્રોક્લોરિક એસિડને બદલે, તમે બેટરી ઇલેક્ટ્રોલાઇટનો ઉપયોગ કરી શકો છો જેમાં મીઠું ઉમેરવામાં આવે છે.

કોપર સલ્ફેટ પિકલિંગ સોલ્યુશન

કોપર સલ્ફેટ આધારિત અથાણાંના ઉકેલનો ભાગ્યે જ ઉપયોગ થાય છે કારણ કે પ્રક્રિયા જટિલ છે. વધુમાં, કોપર સલ્ફેટ એ જંતુનાશક છે જેનો ઉપયોગ જંતુઓને મારવા માટે કૃષિમાં થાય છે. આ ઘટક માળીઓ અને શાકભાજી ઉત્પાદકો માટે છૂટક આઉટલેટ્સમાં વેચાય છે.

બનાવવાની રીત: કોપર સલ્ફેટ (⅓ ભાગ) ને ટેબલ સોલ્ટ (⅔ ભાગ) સાથે મિશ્રિત કરવામાં આવે છે. મિશ્રણમાં 1.5 કપ ગરમ પાણી રેડો જેથી મીઠું ઓગળી જાય.

કોપર સલ્ફેટ સાથે અથાણાંની પ્રક્રિયા લગભગ ચાર કલાક લે છે. જરૂરી તાપમાન 50 થી 80 ડિગ્રી સેલ્સિયસ છે. એચિંગ પ્રક્રિયા દરમિયાન સોલ્યુશનને સતત બદલવું આવશ્યક છે.

ઘરે પ્રિન્ટેડ સર્કિટ બોર્ડ બનાવવાની પદ્ધતિ ઇલેક્ટ્રોનિક્સના ક્ષેત્રમાં નવા નિશાળીયા માટે ઉપયોગી છે. વ્યાવસાયિક કાર્ય પહેલાં, ઘરે જરૂરી કુશળતા પ્રાપ્ત કરવી શક્ય છે. પદ્ધતિઓની સંખ્યા વૈવિધ્યસભર છે, જે કલ્પનાની સફળતાને અસર કરશે.

સંબંધિત લેખો: