Soldar aluminio es un proceso difícil en casa. La dificultad se explica por las propiedades del metal, que dificultan la unión de piezas individuales de aluminio con otras sustancias. El aluminio debe unirse siguiendo técnicas especialmente desarrolladas para garantizar la calidad de la soldadura. La experiencia del artesano que soldó las piezas de aluminio es importante.

Contenido

¿Por qué no es bueno soldar aluminio?

Muchas personas han intentado soldar aluminio en casa y se han dado cuenta de que la soldadura no se adhiere a la superficie de la pieza. Esto se debe a la formación de una película de óxido estable sobre el metal que tiene poca adherencia al material de soldadura. Los métodos para soldar aluminio en casa se reducen a combatir la película protectora.

En mineralogía, el óxido de aluminio se llama corindón. Está formado por cristales transparentes que son piedras preciosas. La coloración del corindón varía en función de las impurezas: el cromo tiene una coloración rojiza y el zafiro una coloración azulada. La película de óxido es muy resistente y no se puede soldar. Debe eliminarse de la superficie antes de poder soldar las piezas.

Cómo eliminar la capa de óxido

La película de óxido puede eliminarse por varios métodos, siendo los más eficaces la eliminación química y la mecánica. Ambos métodos requieren un entorno sin aire ni oxígeno para funcionar.

El método químico se basa en la deposición de zinc o cobre en la superficie de la pieza por electrólisis. El sulfato de cobre en forma de solución concentrada se aplica a la zona preparada para la soldadura. El borne negativo de una batería u otra fuente de energía se fija en la zona limpia del metal. Un extremo del cable de cobre se conecta al terminal positivo y el otro se sumerge en la solución sobre la superficie de aluminio. La electrólisis hace que el cobre o el zinc depositen una fina capa sobre el aluminio y se adhieran firmemente a él. Ahora es posible soldar aluminio con estaño.

Se utiliza una película de aceite para eliminar el óxido. Para este método es mejor utilizar aceite sintético o de transformador con bajo contenido de agua. Otros tipos de aceite deben mantenerse a una temperatura de +150 ... +200°C, el agua se evaporará. A temperaturas más altas, el contenido comenzará a chisporrotear. El aceite deshidratado se aplica a la superficie de la pieza de aluminio. Utilice un paño de esmeril para frotar el aluminio debajo de la capa aplicada para eliminar el óxido.

La tela de esmeril puede sustituirse por un bisturí, una punta de soldador dentada o virutas de hierro obtenidas de un clavo que se ha afilado con una lima. Las virutas se vierten sobre aceite y se frotan con la punta del soldador, eliminando la capa de óxido. La parte maciza debe calentarse preferentemente con un chorro de aire caliente. La soldadura se sumerge en el goteo de aceite y se frota sobre el punto de soldadura con el soldador. Se añade colofonia u otro fundente para mejorar el proceso de soldadura.

Para soldar alambres de aluminio, se han creado fundentes a base de ácido acetilsalicílico u ortofosfórico, sales bóricas o sódicas. La colofonia se utiliza raramente, no es muy eficaz en el caso del aluminio. Los fundentes se utilizan para soldar cables, ollas y otras cosas.

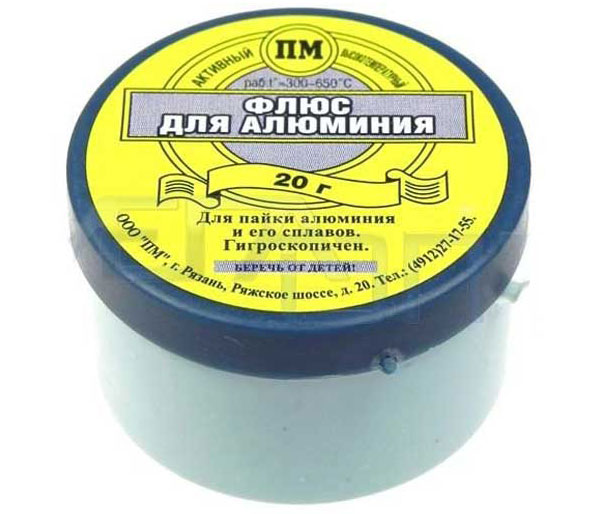

Fundentes para la soldadura fuerte del aluminio

Los fundentes tienen una alta actividad, por lo que después de soldar hay que lavarlos con una solución de agua con álcali. El bicarbonato de sodio funciona muy bien como cáustico. Después de la sosa cáustica, la junta debe aclararse con agua limpia. Las vías respiratorias deben protegerse contra la ingestión de vapores de fundente. Pueden irritar las membranas mucosas y entrar en el torrente sanguíneo. Los más comunes deben ser considerados individualmente.

colofonia

La colofonia es el más común de los fundentes. Se utiliza en la unión de diferentes metales. En el aluminio sólo funciona cuando no hay aire, por lo que se utiliza poco. El tiempo necesario para trabajar con la colofonia es mayor, la eficacia es menor. Este fundente no es para profesionales, puede soldar, pero la calidad de la unión no es fuerte.

Fundente en polvo

El aluminio se suelda con un soplete de gas utilizando fundente en polvo. No se recomienda añadir oxígeno a la llama, ya que reduce la eficacia del fundente. Los flujos más comunes son:

- F-34A;

- bórax;

- ácido acetilsalicílico;

- grasa para soldar.

El F-34A es un fundente activo que contiene un 50% de cloruro de potasio, un 32% de cloruro de litio, un 10% de fluoruro de sodio y un 8% de cloruro de zinc. Puede utilizarse con fundentes de soldadura que contengan aditivos químicos. Es higroscópico y soluble en agua.

El bórax es un polvo que se funde a 700°C, es soluble en agua y se elimina con ácido cítrico acuoso. Es de bajo coste.

El ácido acetilsalicílico se encuentra en forma de comprimidos de aspirina. Cuando se calienta con un soldador, se desprenden vapores nocivos que queman la nariz, los ojos y los órganos respiratorios.

El aceite de soldadura se compone de parafina, cloruro de amonio y zinc y agua desionizada. Funciona bien en piezas precalentadas y estañadas. Después de soldar piezas de aluminio, es aconsejable lavar el fundente residual, ya que de lo contrario corroerá el metal.

Flujo líquido

El fundente líquido se aplica al punto de soldadura en una capa fina. Se evapora rápidamente produciendo vapores ardientes con el soldador. El Flúor F-64 contiene fluoruros, tetraetilamonio, inhibidores de corrosión y agua dionizada. Rompe bien la película de óxido y ayuda a soldar piezas de aluminio de gran tamaño. Se utiliza para soldar cobre, aluminio, hierro galvanizado y otros metales.

El F-61 está compuesto por trietanolamina, fluoroborato de amonio y fluoroborato de zinc. Se utiliza para estañar y soldar aleaciones de aluminio a temperaturas de hasta 250°C. Castolin Alutin 51 L está compuesto por cadmio, plomo y un 32% de estaño. Funciona con mayor eficacia a temperaturas superiores a 160°C.

Cualquiera de los fundentes enumerados ayuda a soldar ollas de aluminio, tochos de aluminio de varios tamaños, unir duraluminio, tochos de duraluminio (dural) mediante soldadura.

Soldadura para aluminio

La aleación de soldadura fuerte para el aluminio se basa en el zinc o el aluminio. Se añaden aditivos rastreables para aumentar la resistencia y reducir el punto de fusión. Se fabrican en Estados Unidos, Alemania, Francia y Rusia. Veamos algunas de ellas.

Una soldadura común y ampliamente anunciada para el aluminio es HTS 2000. Lo produce una empresa de Estados Unidos. La práctica ha demostrado que es inestable: las piezas soldadas pierden aire y humedad. No se puede utilizar sin fundente.

Castolin 192FBK está basado en zinc (97%) y aluminio (2%) y se produce en Francia. Castolin produce las soldaduras 1827 y AluFlam-190 para soldar cobre y aluminio a 280°C.

Castolin 192FBK es una soldadura tubular con núcleo de fundente. Se produce en barras, 100 g de las cuales cuestan 100-150 rublos. Fácil de soldar pequeños agujeros y grietas.

El Aluminio 13 de Chemet es un material de soldadura fuerte para soldar piezas a 640°C y más. Se basa en el aluminio (87%) y el silicio (13%). Su punto de fusión es de unos 600°C. Se produce en forma de varillas, que son 25 piezas por cada 100 g. Cuesta 100 g de soldadura a un precio de 500 rublos. La variante denominada Chemet Aluminio 13-UF tiene una estructura hueca y contiene fundente en el núcleo. El precio de 12 cañas, que pesan 100 g, es de 700 rublos.

Las empresas nacionales también producen soldaduras de aluminio. El grado 34A se utiliza para soldar con un soplete de gas. Funde a 525°C y suelda bien las aleaciones AMz, AM3M, AMg2. 100 g cuestan 700 rublos.

El grado A consiste en un 60% de zinc, 36% de estaño y 2% de cobre. Se funde a 425 °С. Se produce en barras de 145 g. El coste de una barra es de 400 rbl.

La SUPER A+ se produce en Novosibirsk y es un análogo de la HTS-2000. Se utiliza junto con el fundente SUPER FA. Cuesta 800ruble por 100g. Se vuelve viscoso cuando se funde y es necesario utilizar herramientas de acero para aplanarlo.

Alambre tubular

El hilo tubular es adecuado para soldar aluminio, pero no para soldar. No es posible soldar aluminio con un soplete de gas y alambre tubular. Es mejor soldar con un soldador eléctrico.

¿Qué soldador es adecuado?

Qué soldador y qué herramienta se necesitan para soldar: todo depende del área de soldadura. El aluminio y el cobre conducen bien el calor, por lo que se necesita un soldador potente. Para una pieza de 1000 cm² se necesitan 50-60 vatios de potencia de soldador. A menudo se sueldan dos o más piezas, en cuyo caso la potencia aumenta a 100W. Un soldador más pequeño es adecuado para calentar la unión. La punta es ancha y dentada para poder eliminar la película de óxido de aluminio.

Considere cómo soldar aluminio con un soldador. Esto se hace con una herramienta bien calentada después de haber eliminado la película de óxido y estañado. La zona estañada es buena para soldar y cualquier soldador es adecuado para las zonas estañadas (esto se puede hacer con materiales de soldadura especiales).

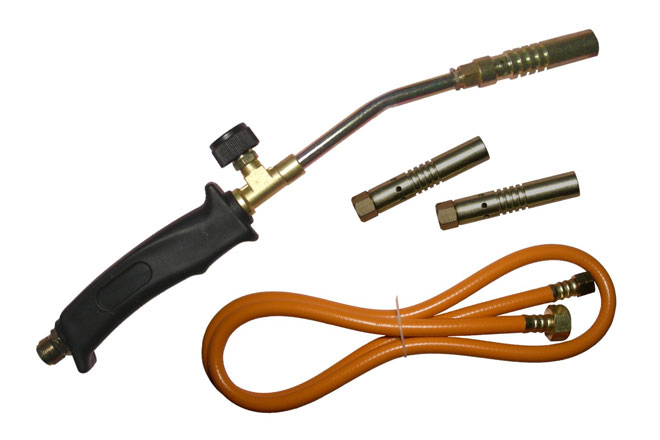

Quemadores para soldar aluminio

Es importante saber cómo soldar con un soplete de gas. Si las piezas son grandes y el soldador no es lo suficientemente potente, se puede utilizar un soplete. Es mejor utilizar un soplete de gas porque soldar aluminio con un soplete de gas tiene un gran potencial. El soplete calienta la junta rápidamente hasta casi el punto de fusión del aluminio. El fundente y la soldadura se aplican a la unión, se aplastan con la punta del soldador y se endurecen. La junta debe estar siempre limpia de ácido de soldadura u otros residuos de fundente.

Respete las normas de seguridad contra incendios cuando trabaje con sopletes. No debe haber líquidos ni materiales inflamables en las inmediaciones.

¿Qué es mejor, la soldadura o la soldadura fuerte?

Hay diferentes respuestas a esta pregunta. La utilización de uno u otro método depende del uso que se haga de las piezas tras su unión. Es mejor soldar el radiador del coche. Este método es barato y fiable. Los frascos de leche y otros recipientes de almacenamiento de alimentos están mejor soldados. Una unión soldada es más duradera, especialmente para los tamaños más grandes. Las piezas fabricadas con aleaciones de aluminio suelen tener que soldarse. La soldadura del siluminio es prácticamente la única forma de unión, aparte de utilizar pegamento.

Con la soldadura y el soldeo se puede ganar buen dinero si se quiere. A menudo surgen preguntas sobre cómo soldar tubos de aluminio en la nevera o reparar el cuadro de una bicicleta. La soldadura cuesta mucho dinero en el taller: los tubos de soldadura a 1000 RUB o más. Si sueldas los cables, el precio es de 15 rublos por cable. La reparación de un cuadro de bicicleta de aleaciones de aluminio mediante soldadura cuesta 500 rublos. La reparación de una sartén costará 100 rublos. A esto hay que añadir el coste de tiempo y dinero que supone el transporte de ida y vuelta al taller.

Para ahorrar este dinero, deberías aprender a soldar tú mismo. Para ello, es necesario comprar un soplete de gas en forma de lata por 700-1000 rublos y soldadura. Puedes aprender a trabajar las superficies y a soldar en un viejo radiador de coche.

Artículos relacionados: