Um regulador diferencial proporcional-integral é um dispositivo que é instalado em sistemas automatizados para manter um determinado parâmetro capaz de mudar.

É confuso à primeira vista, mas é possível explicar o controlo PID também para manequins, ou seja pessoas que não estão bem familiarizadas com sistemas e aparelhos electrónicos.

Conteúdos

O que é um controlador PID?

Um controlador PID é um dispositivo integrado no circuito de controlo com retorno obrigatório. Foi concebido para manter os níveis de set-point, por exemplo, a temperatura do ar.

O dispositivo fornece um sinal de controlo ou sinal de saída ao controlador, com base nos dados recebidos dos sensores ou transmissores. Os controladores têm uma elevada precisão transitória e qualidade de desempenho.

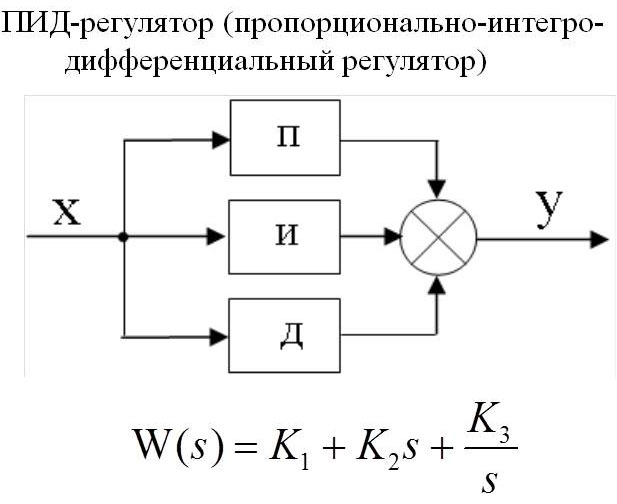

Três coeficientes de controlador PID e princípio de funcionamento

A função do controlador PID é fornecer um sinal de saída da potência necessária para manter o parâmetro controlado a um nível pré-determinado. Para calcular o valor, é utilizada uma fórmula matemática complexa, que inclui 3 coeficientes - proporcional, integral, diferencial.

Vamos tomar um tanque com água como objecto de controlo, no qual é necessário manter a temperatura a um determinado nível, regulando o grau de abertura de uma válvula de vapor.

A componente proporcional aparece no momento da descoordenação com os dados introduzidos. Em termos simples soa assim - a diferença entre a temperatura real e a temperatura desejada é tomada, multiplicada por um coeficiente ajustável e o sinal de saída a ser aplicado à válvula é obtido. Por outras palavras, logo que a temperatura tenha descido, o processo de aquecimento é iniciado; logo que tenha subido acima da temperatura desejada, é desligado ou mesmo arrefecido.

A seguir vem o componente integral, que é concebido para compensar os efeitos do ambiente ou outras influências perturbadoras na manutenção da nossa temperatura no ponto de regulação. Uma vez que há sempre factores adicionais que afectam os aparelhos a serem controlados, o número já está a mudar quando chegam os dados para o cálculo da componente proporcional. E quanto maiores forem as influências externas, maiores serão as flutuações na figura. Ocorrem saltos de fornecimento de energia.

A componente integral tenta devolver o valor da temperatura com base em valores passados, caso tenha mudado. O processo é descrito em mais pormenor no vídeo abaixo.

Em seguida, o sinal de saída do regulador é alimentado de acordo com o coeficiente para aumentar ou diminuir a temperatura. Com o tempo, é seleccionado um valor que compensa os factores externos, e os surtos desaparecem.

O integral é utilizado para eliminar erros através do cálculo do erro estático. O principal neste processo é seleccionar o coeficiente correcto, caso contrário o erro (desajuste) também afectará a componente integral.

O terceiro componente do PID é o componente diferencial. Foi concebido para compensar os efeitos dos atrasos que ocorrem entre o impacto sobre o sistema e o feedback. O controlador proporcional fornece energia até a temperatura atingir o valor correcto, mas há sempre erros ao passar informação para o dispositivo, especialmente com valores grandes. Isto pode levar a um sobreaquecimento. O diferencial antecipa os desvios causados por atrasos ou influências ambientais e reduz a energia fornecida antecipadamente.

Configuração de um controlador PID

O controlador PID é sintonizado utilizando 2 métodos:

- A síntese envolve o cálculo de parâmetros com base no modelo do sistema. Tal afinação é precisa, mas requer um conhecimento profundo da teoria do controlo automático. Só pode ser feito por engenheiros e cientistas. Como é necessário tomar características de fluxo e fazer muitos cálculos.

- O método manual baseia-se em tentativa e erro. Isto é feito retirando dados de um sistema já existente e fazendo alguns ajustamentos a um ou mais coeficientes reguladores. Após a ligação e observação do resultado final, os parâmetros são alterados na direcção desejada. E assim por diante, até ser atingido o nível de desempenho desejado.

A análise teórica e os métodos de afinação são raramente utilizados na prática, devido à falta de conhecimento das características do objecto de controlo e a uma variedade de possíveis influências perturbadoras. Os métodos experimentais baseados na observação do sistema são mais comuns.

Os modernos processos automatizados são implementados como módulos especializados sob o controlo de software para ajustar os coeficientes reguladores.

Finalidade do controlador PID

O controlador PID é concebido para manter um determinado valor - temperatura, pressão, nível num tanque, fluxo numa conduta, concentração de algo, etc., a um nível necessário, alterando a acção de controlo nos actuadores, tais como válvulas de controlo automáticas, utilizando valores proporcionais, integradores, diferenciadores para a sua definição.

O objectivo da aplicação é obter um sinal de controlo preciso, capaz de controlar grandes centrais e mesmo reactores de centrais eléctricas.

Exemplo de um circuito de controlo de temperatura

Os controladores PID são frequentemente utilizados no controlo da temperatura, tomemos como exemplo deste processo automático o simples exemplo do aquecimento de água num tanque.

O tanque é cheio de líquido que precisa de ser aquecido à temperatura desejada e mantido ao nível desejado. Há um sensor de temperatura no interior do tanque - um termopar termopar ou termómetro de resistência e está directamente ligado ao controlador PID.

Forneceremos vapor para aquecer o líquido, como se mostra na ilustração abaixo, com a válvula de controlo automático. A própria válvula recebe um sinal do controlador. O operador introduz o valor do setpoint de temperatura no controlador PID para ser mantido no tanque.

Se os coeficientes do controlador estiverem incorrectos, a temperatura da água saltará e a válvula estará totalmente aberta e totalmente fechada. Neste caso, os coeficientes PID devem ser calculados e reintroduzidos. Se feito correctamente, após um curto período de tempo, o sistema igualará e a temperatura no tanque será mantida à temperatura definida, com o grau de abertura da válvula de controlo na posição intermédia.

Artigos relacionados: