Un appareil électrique à deux, trois ou plusieurs enroulements, installé de manière statique dans un réseau électrique. Un transformateur de puissance fait varier la tension et le courant alternatifs sans déviation de fréquence. Le convertisseur utilisé dans l'alimentation secondaire est appelé un dispositif abaisseur. Les structures booster augmentent la tension et sont utilisées dans les lignes de transmission à haute tension avec une puissance, une capacité et un rendement élevés.

Contenu

Applications

Les transformateurs de puissance font partie de l'équipement utilisé pour produire de l'électricité. Les centrales électriques utilisent l'énergie atomique, fossile, solide ou liquide, fonctionnent au gaz ou utilisent l'énergie hydraulique, mais les transformateurs de sortie des sous-stations sont essentiels au fonctionnement normal des lignes de consommation et de production.

Les unités sont installées dans les réseaux de sites industriels, d'entreprises rurales, de complexes de défense, d'exploitations pétrolières et gazières. La fonction directe d'un transformateur de puissance - abaisser et élever la tension et le courant - est utilisée pour faire fonctionner les installations de transport, de logement, d'infrastructure commerciale et de distribution de réseau.

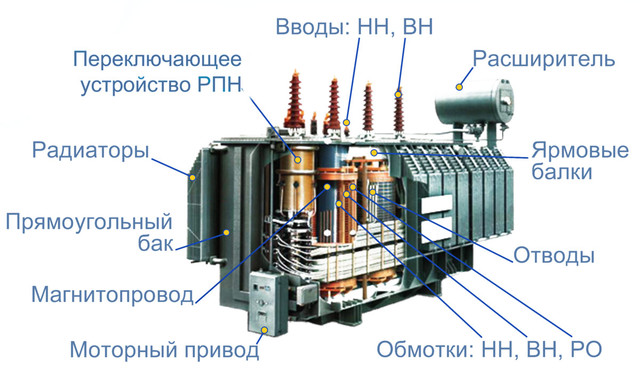

Principaux éléments et systèmes

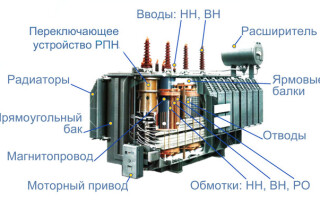

La tension d'alimentation et la charge sont connectées à des douilles situées sur un bornier intérieur ou extérieur. Le contact est fixé à l'aide de boulons ou de connecteurs spéciaux. Dans les unités remplies d'huile, les bagues sont disposées à l'extérieur, sur les côtés du réservoir ou sur le couvercle du boîtier amovible.

La transmission des enroulements internes se fait au moyen d'amortisseurs flexibles ou de tiges filetées en métaux non ferreux. Les transformateurs de puissance et leurs boîtiers sont isolés des montants par une couche de porcelaine ou de plastique. Les joints d'étanchéité sont éliminés par des matériaux résistant à l'huile et aux liquides synthétiques.

Les refroidisseurs réduisent la température de l'huile de la zone supérieure du réservoir et la transfèrent à la couche inférieure latérale. L'unité de refroidissement d'un transformateur de puissance à l'huile est représentée par :

- un circuit externe qui retire la chaleur du milieu ;

- Un circuit interne qui chauffe l'huile.

Il existe différents types de glacières :

- radiateurs - un ensemble de canaux plats soudés à l'extrémité, disposés en plaques pour communiquer entre les collecteurs inférieur et supérieur ;

- les réservoirs ondulés - ils sont installés dans les unités de faible et moyenne puissance et sont à la fois le réservoir d'abaissement de la température et le réservoir de travail avec des parois pliées et la boîte de fond ;

- les ventilateurs - ils sont utilisés dans les grandes unités de transformation pour le refroidissement forcé du flux d'air ;

- les échangeurs de chaleur - utilisés dans les grandes unités pour déplacer les fluides synthétiques à l'aide d'une pompe, car l'organisation de la circulation naturelle nécessite beaucoup d'espace ;

- unités eau-huile - échangeurs de chaleur tubulaires de technologie classique ;

- Pompes de circulation - modèles hermétiques avec moteur entièrement immergé sans presse-étoupe.

Les équipements de transformation de la tension sont équipés de régulateurs permettant de modifier le nombre de bobines en fonctionnement. La tension secondaire est modifiée au moyen d'un commutateur sur le nombre de bobines ou réglée au moyen d'une connexion à boulon avec le choix de la disposition des cavaliers. C'est ainsi que sont connectés les fils d'un transformateur mis à la terre ou hors tension. Les modules de contrôle convertissent les tensions dans de petites plages.

Selon les conditions, les régulateurs de tension sont divisés en plusieurs types :

- des unités qui fonctionnent lorsque la charge est coupée ;

- des éléments qui fonctionnent lorsque l'enroulement secondaire est court-circuité à la résistance.

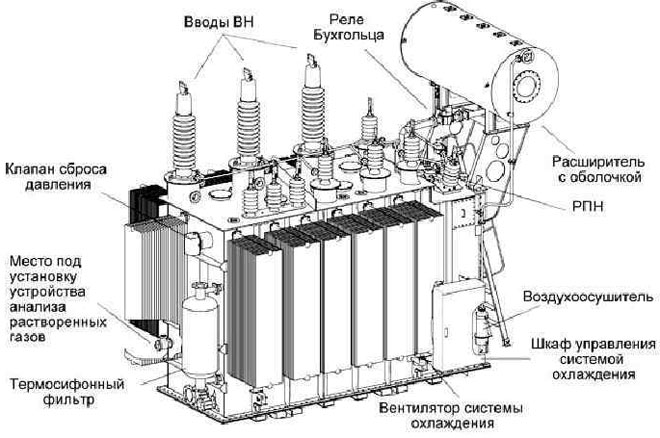

Pièce jointe

Le relais gaz est situé dans la ligne de raccordement entre le vase d'expansion et le vase d'exploitation. Le dispositif empêche la décomposition des matières organiques isolantes, de l'huile en cas de surchauffe et des dommages mineurs au système. Le dispositif réagit au gazage en cas de dysfonctionnement, émet une alarme ou arrête complètement le système en cas de court-circuit ou de niveau de liquide dangereusement bas.

Des thermocouples sont placés sur le dessus du réservoir dans des poches pour mesurer la température. Ils travaillent sur le principe du calcul mathématique pour identifier la partie la plus chaude de l'unité. Les capteurs modernes sont basés sur la technologie des fibres optiques.

L'unité de régénération continue est utilisée pour la récupération et la purification du pétrole. Cela produit une scorie dans l'huile, et l'air entre dans l'huile. Il existe deux types d'unités de régénération :

- les unités de thermosiphon qui utilisent le mouvement naturel ascendant des couches chauffées et passent à travers un filtre, puis font descendre les flux refroidis au fond du réservoir ;

- Les unités d'adsorption de qualité font passer l'huile à travers les filtres à l'aide d'une pompe, sont situées séparément sur la fondation et sont utilisées dans les circuits de convertisseurs surdimensionnés.

Les modules de protection de l'huile sont un vase d'expansion de type ouvert. L'air au-dessus de la surface de la masse passe à travers des dessiccateurs en gel de silice. L'agent adsorbant devient rose à l'humidité maximale, ce qui sert de signal pour le remplacer.

Un joint d'huile est installé sur le dessus de l'expandeur. Il s'agit d'un dispositif de réduction de l'humidité de l'air fonctionnant avec de l'huile sèche de transformateur. Il est relié au vase d'expansion au moyen d'une prise. Une cuve est soudée sur le dessus avec une séparation interne sous forme de plusieurs parois en forme de labyrinthe. L'air traverse l'huile, évacue l'humidité, puis est nettoyé au gel de silice et passe dans le conservateur d'huile.

Dispositifs de contrôle

Le dispositif de décompression permet d'éviter une surpression d'urgence due à un court-circuit ou à une grave décomposition de l'huile. Il est prévu dans la conception des unités à usage intensif conformément à la norme GOST 11677-1975. Le dispositif est conçu comme un tuyau de décharge incliné vers le couvercle du transformateur. Il y a un diaphragme étanche à l'extrémité qui peut être déplié instantanément et qui permet le passage de l'échappement.

En outre, d'autres modules sont installés dans le transformateur :

- Des capteurs de niveau d'huile dans le réservoir, équipés d'un cadran ou réalisés sous la forme d'un tube en verre de vases communicants, sont placés à l'extrémité de l'expandeur.

- Les transformateurs intégrés sont placés à l'intérieur de l'appareil ou près du tuyau de mise à la terre, sur le côté des traversées ou sur les barres de basse tension. Dans ce cas, il n'est pas nécessaire d'avoir un grand nombre d'onduleurs séparés dans la sous-station avec une isolation interne et externe.

- Le détecteur d'impuretés et de gaz combustible détecte l'hydrogène dans la masse d'huile et l'expulse à travers la membrane. L'appareil indique le degré initial de gazage avant que le mélange concentré ne fasse agir le relais de surveillance.

- Le débitmètre contrôle la perte d'huile dans les sous-stations qui fonctionnent selon le principe de la réduction forcée de la température. L'appareil mesure la différence de hauteur et détermine la pression de part et d'autre de l'obstacle qui se présente dans l'écoulement. Dans les unités refroidies par eau, les débitmètres indiquent la consommation d'humidité. Les éléments sont dotés d'une alarme en cas de défaillance et d'un cadran pour la lecture des valeurs.

Principe de fonctionnement et modes d'opération

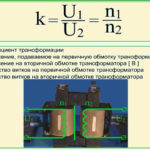

Le transformateur simple est équipé d'un noyau en permalloy, en ferrite et de deux enroulements. Le circuit magnétique comprend un ensemble d'éléments en ruban, en plaque ou moulés. Il déplace le flux magnétique généré par l'électricité. Le principe d'un transformateur de puissance est de convertir les valeurs de courant et de tension par induction, tandis que la fréquence et la forme du modèle de mouvement des particules chargées restent constantes.

Dans les transformateurs élévateurs, le circuit implique une tension plus élevée sur l'enroulement secondaire que sur l'enroulement primaire. Dans les appareils abaisseurs, la tension d'entrée est supérieure à la tension de sortie. La bobine avec les enroulements en spirale est placée dans le récipient d'huile.

Lorsque le courant alternatif est mis en marche, un champ magnétique alternatif est produit dans la bobine primaire. Il se ferme sur le noyau et affecte le circuit secondaire. Une force électromotrice est générée qui est transmise aux charges connectées à la sortie du transformateur. Il existe trois modes de fonctionnement :

- Le ralenti est caractérisé par l'état ouvert de la bobine secondaire et l'absence de courant dans les enroulements. L'électricité à vide circule dans la bobine primaire à 2-5% de la valeur nominale.

- Le fonctionnement de la charge a lieu lorsque l'alimentation électrique et les consommateurs sont connectés. Les transformateurs de puissance montrent l'énergie dans deux enroulements, le fonctionnement dans cette régulation est commun pour l'unité.

- Court-circuit, dans lequel la résistance de la bobine secondaire reste la seule charge. Ce mode permet de détecter les pertes pour réchauffer les enroulements du noyau.

Mode veille

L'électricité dans la bobine primaire est égale au courant alternatif de magnétisation et le courant secondaire est nul. La force électromotrice de la bobine primaire dans le cas d'un noyau ferromagnétique remplace complètement la tension de la source et il n'y a pas de courant de charge. Le fonctionnement à vide révèle les pertes de commutation instantanées et les courants de Foucault, et détermine la compensation de la puissance réactive pour maintenir les tensions de sortie requises.

Dans une unité sans conducteur ferromagnétique, il n'y a pas de perte de variation du champ magnétique. Le courant à vide est proportionnel à la résistance de l'enroulement primaire. La capacité à résister au passage d'électrons chargés est transformée en modifiant la fréquence du courant et la taille de l'induction.

Fonctionnement en court-circuit

Une petite tension alternative est appliquée à la bobine primaire, les sorties de la bobine secondaire sont court-circuitées. La tension d'entrée est réglée de manière à ce que le courant de court-circuit corresponde à la valeur calculée ou nominale de l'appareil. L'importance de la tension de court-circuit détermine les pertes dans les bobines du transformateur et le débit contre le matériau conducteur. Une partie du courant continu surmonte la résistance et est convertie en énergie thermique, le noyau se réchauffe.

La tension de court-circuit est calculée en pourcentage de la valeur nominale. Le paramètre obtenu lors du fonctionnement dans ce mode est une caractéristique importante de l'appareil. En le multipliant par le courant de court-circuit, on obtient la capacité de perte.

Mode de fonctionnement

Lorsqu'une charge est connectée, un mouvement de particules se produit dans le circuit secondaire, ce qui provoque un flux magnétique dans le conducteur. Il est dirigé dans la direction opposée au flux produit par la bobine primaire. Dans la bobine primaire, il y a un décalage entre la force électromotrice de l'induction et l'alimentation électrique. Le courant dans la bobine primaire augmente jusqu'à ce que le champ magnétique reprenne sa valeur initiale.

Le flux magnétique du vecteur induction caractérise le passage du champ à travers une surface sélectionnée et est déterminé par l'intégrale temporelle de l'indice de force instantané dans la bobine primaire. L'indice est déphasé de 90˚ par rapport à la force motrice. La force électromotrice induite dans le circuit secondaire a la même forme et la même phase que celle de la bobine primaire.

Types de transformateurs

Les unités de puissance sont utilisées dans le cas de la conversion du courant haute tension et des grandes capacités, elles ne sont pas utilisées pour le comptage du réseau. L'installation est justifiée en cas de différence entre la tension dans le réseau du producteur d'énergie et le circuit allant au consommateur. En fonction du nombre de phases, les installations peuvent être classées en unités à bobine unique ou en unités à bobines multiples.

Un convertisseur de puissance monophasé est installé de manière statique, caractérisé par des enroulements couplés mutuellement de manière inductive qui sont stationnaires. Le noyau est conçu comme un cadre fermé et fait la différence entre une culasse inférieure, une culasse supérieure et des tiges de bobine latérales. Les éléments actifs sont les bobines et le circuit magnétique.

Les enroulements sur les tiges sont disposés selon des combinaisons prescrites en termes de nombre et de forme des bobines ou disposés de manière concentrique. Les enveloppes cylindriques sont les plus courantes et les plus utilisées. Les éléments structurels de l'unité fixent les pièces de la station, isolent les passages entre les serpentins, refroidissent les pièces et empêchent les ruptures. L'isolation longitudinale couvre les bobines individuelles ou les combinaisons de bobines sur le noyau. Les diélectriques principaux sont utilisés pour empêcher la transition entre la terre et les enroulements.

Dans les circuits électriques triphasés, on utilise des unités à deux et trois enroulements pour répartir la charge de manière égale entre les entrées et les sorties, ou des unités de substitution monophasées. Les transformateurs refroidis à l'huile contiennent un noyau magnétique avec des enroulements qui sont situés dans un réservoir de substance.

Les enveloppes sont disposées sur un conducteur commun, avec des circuits primaires et secondaires qui interagissent en générant un champ commun, un courant ou une polarisation, car les électrons chargés se déplacent dans un environnement magnétique. Cette induction commune rend difficile la détermination des performances de l'installation, haute et basse tension. On utilise un plan de substitution de transformateur dans lequel les enroulements interagissent dans un environnement électrique plutôt que magnétique.

Le principe d'équivalence est appliqué aux flux de dissipation des résistances des bobines inductives qui transportent du courant. On distingue les bobines avec une résistance d'inductance active. Le deuxième type est constitué de bobines à couplage magnétique qui transmettent les particules sans diffuser de flux avec des propriétés gênantes minimales.

Articles connexes :